Blog

Zastosowanie frezów monolitycznych w obróbce materiałów trudnoobrabialnych

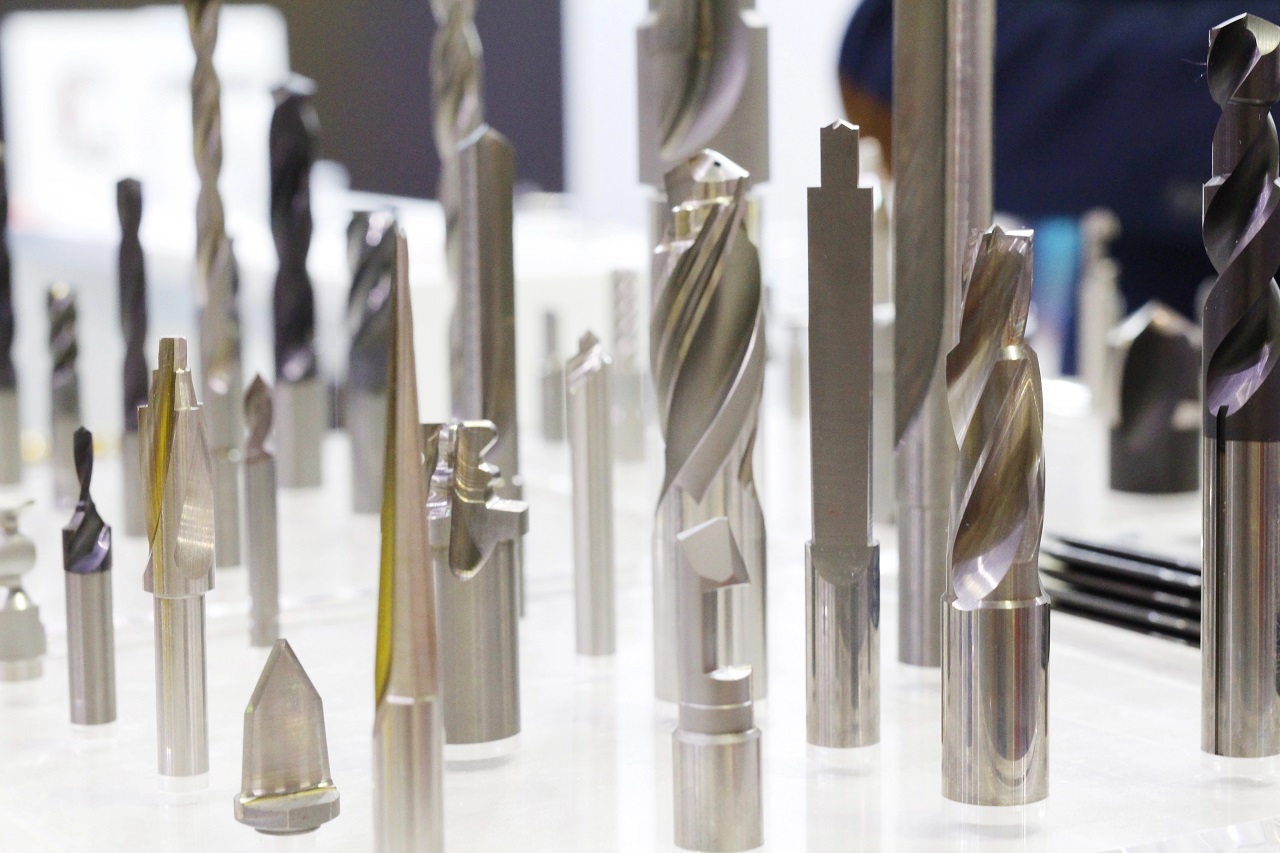

Obróbka materiałów trudnoobrabialnych, takich jak stal nierdzewna, tytan, nikiel czy kompozyty, stawia przed narzędziami skrawającymi wyjątkowo wysokie wymagania. W takich przypadkach frezy monolityczne, wykonane z jednego kawałka materiału, stają się narzędziem pierwszego wyboru. Dzięki swojej wytrzymałości, precyzji i różnorodnym opcjom geometrii, tego typu frezy CNC doskonale radzą sobie z wyzwaniami, jakie stawiają przed nimi twarde i trudne do obróbki materiały.

Szukasz odpowiedniego narzędzia do frezowania lub innego rodzaju obróbki skrawaniem CNC? Pomożemy dobrać odpowiednie produkty do potrzeb Twojej firmy. Skontaktuj się z naszym przedstawicielem.

Czym są frezy monolityczne?

Frezy monolityczne to narzędzia wykonane z jednego kawałka materiału, zazwyczaj węglika spiekanego, który cechuje się wysoką twardością i odpornością na zużycie. W przeciwieństwie do frezów składanych, które składają się z wymiennych płytek frezarskich, frezy monolityczne oferują jednolitą strukturę, co przekłada się na większą stabilność podczas obróbki.

Dlaczego frezy monolityczne są idealne do obróbki materiałów trudnoobrabialnych?

Materiały trudnoobrabialne charakteryzują się dużą twardością, wysoką odpornością na ścieranie oraz zdolnością do utrzymania swoich właściwości mechanicznych w wysokich temperaturach. Wymaga to narzędzi, które są nie tylko wytrzymałe, ale także zdolne do utrzymania ostrości krawędzi skrawającej przez długi czas. Frezy monolityczne doskonale spełniają te wymagania z kilku powodów:

- Wysoka twardość: Frezy, zwłaszcza te wykonane z węglika spiekanego, charakteryzują się wyjątkowo wysoką twardością, co pozwala im skutecznie przeciwdziałać zużyciu nawet w trudnych warunkach obróbki.

- Stabilność wymiarowa: Jednolita struktura freza monolitycznego zapewnia wysoką stabilność wymiarową, co jest kluczowe przy obróbce precyzyjnej materiałów trudnoobrabialnych, gdzie jakiekolwiek odchylenia mogą prowadzić do wadliwych produktów.

- Lepsza kontrola wiórów: narzędzia monolityczne oferują różne opcje geometrii ostrza, które mogą być dostosowane do optymalnej kontroli wiórów. Przy obróbce materiałów takich jak tytan czy stopy niklu, kontrola wiórów jest kluczowa dla zapobiegania zakleszczeniom i poprawy jakości powierzchni.

Specyfika obróbki różnych materiałów trudnoobrabialnych

Każdy materiał trudnoobrabialny ma swoje unikalne cechy, które wpływają na wybór geometrii freza i parametrów obróbki.

- Stal nierdzewna: Stal nierdzewna jest materiałem bardzo popularnym, ale trudnym w obróbce ze względu na skłonność do twardnienia i niską przewodność cieplną. Frezy monolityczne z ostrzem o dodatnim kącie natarcia i wysokim kącie skrętu rowków są idealne do obróbki tego materiału, zapewniając lepsze odprowadzanie wiórów i redukcję naprężeń na krawędzi skrawającej.

- Tytan: Tytan jest znany z wysokiej wytrzymałości w stosunku do masy, ale jest także trudny w obróbce ze względu na swoją lepkość i skłonność do szybkiego zużycia narzędzi. Noże frezujące z ostrzem zaokrąglonym lub z fazą oraz powłokami odpornymi na wysokie temperatury (np. TiAlN) sprawdzają się doskonale w takich warunkach, minimalizując zużycie narzędzi i poprawiając jakość wykończenia.

- Stopy niklu (np. Inconel): Stopy niklu są wyjątkowo odporne na korozję i wysokie temperatury, ale ich obróbka może być trudna ze względu na tendencję do szybkiego zużycia narzędzi i generowania wysokich temperatur. Frezy monolityczne o specjalnie zaprojektowanej geometrii ostrza i niskim kącie natarcia mogą zminimalizować efekt twardnienia i poprawić trwałość narzędzi.

- Kompozyty: Obróbka kompozytów, szczególnie tych wzmacnianych włóknem węglowym, wymaga narzędzi o bardzo ostrej krawędzi skrawającej, aby zapobiec rozwarstwianiu się materiału. Frezy monolityczne o ostrych krawędziach i odpowiednich powłokach antyadhezyjnych zapewniają precyzyjną obróbkę bez uszkodzeń struktury kompozytu.

Znaczenie powłok ochronnych w frezach monolitycznych

Powłoki ochronne odgrywają kluczową rolę w przedłużeniu żywotności frezów monolitycznych podczas obróbki materiałów trudnoobrabialnych. Powłoki takie jak TiAlN (azotek tytanu i aluminium) czy DLC (powłoka diamentopodobna) zapewniają:

- Odporność na zużycie: Powłoki te chronią frez przed ścieraniem, co jest szczególnie ważne przy obróbce twardych materiałów.

- Odporność na wysokie temperatury: Podczas obróbki materiałów trudnoobrabialnych powstają wysokie temperatury, które mogą przyspieszyć zużycie ostrza narzędzi CNC. Powłoki zwiększają odporność na temperaturę, umożliwiając dłuższą pracę freza bez utraty jego właściwości.

- Zmniejszenie tarcia: Powłoki redukują tarcie między frezem a obrabianym materiałem, co przekłada się na mniejsze siły skrawania i lepszą jakość powierzchni.

Optymalizacja procesu obróbki z frezami monolitycznymi

Aby w pełni wykorzystać potencjał frezów monolitycznych w obróbce materiałów trudnoobrabialnych, należy pamiętać o kilku kluczowych zasadach:

- Dobór odpowiednich parametrów skrawania: Niskie prędkości obrotowe i umiarkowane posuwy są często bardziej efektywne przy obróbce materiałów takich jak tytan czy stopy niklu, aby uniknąć nadmiernego nagrzewania się narzędzia.

- Chłodzenie: Właściwe chłodzenie jest kluczowe, szczególnie przy obróbce materiałów, które generują dużo ciepła. Użycie odpowiedniego chłodziwa do obrabiarki CNC może znacznie przedłużyć żywotność narzędzia.

- Regularna konserwacja narzędzi CNC: Regularne monitorowanie i ostrzenie frezów monolitycznych jest niezbędne, aby utrzymać ich optymalną wydajność przez cały czas użytkowania.

Podsumowanie

Frezy monolityczne stanowią niezastąpione narzędzie w obróbce materiałów trudnoobrabialnych. Dzięki swojej wytrzymałości, precyzji i szerokiej gamie dostępnych geometrii, mogą sprostać najbardziej wymagającym zadaniom, zapewniając jednocześniewysoką jakość wykończenia powierzchni i długą żywotność narzędzia. Wybór odpowiedniego freza, dostosowanie parametrów obróbki oraz zastosowanie właściwych powłok ochronnych to kluczowe czynniki sukcesu w obróbce twardych i trudnych do skrawania materiałów.