Blog

Uchwyty narzędziowe CNC a stabilność procesu obróbki: Jak unikać wibracji i luzów?

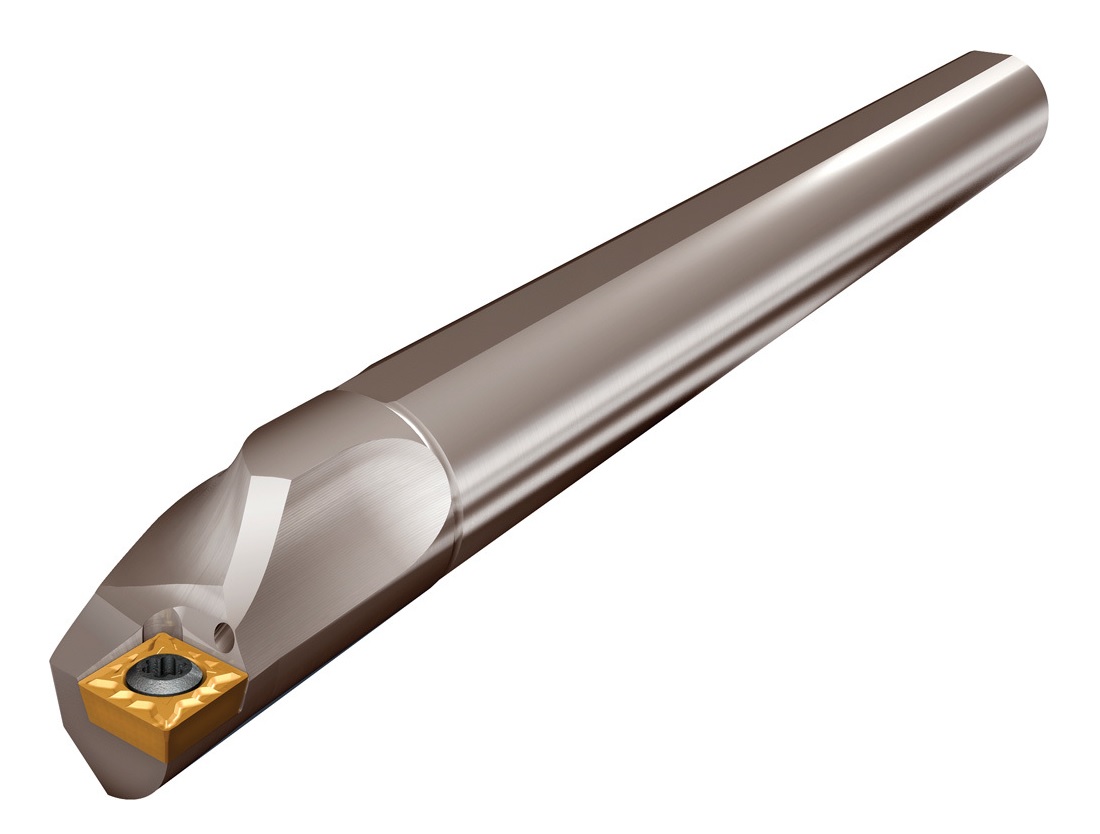

W procesach obróbki skrawaniem, stabilność narzędzia jest jednym z kluczowych czynników wpływających na jakość, precyzję oraz wydajność produkcji. Wibracje i luzy mogą prowadzić do wielu problemów, takich jak zużycie narzędzi, obniżenie jakości powierzchni, a nawet uszkodzenie obrabianego materiału. Właściwy wybór uchwytów narzędziowych ma fundamentalne znaczenie dla zapewnienia stabilności narzędzia i minimalizacji ryzyka wystąpienia wibracji.

Uchwyty narzędziowe, kły tokarskie, trzpienie frezarskie i wiele innych rozwiązań mocujących do obrabiarek CNC znajdziesz w ofercie naszej firmy. Polecamy najlepsze oprzyrządowanie CNC od renomowanych producentów. Zapraszamy do kontaktu.

Wpływ wibracji na proces obróbki CNC

Wibracje w trakcie obróbki CNC są naturalnym zjawiskiem, które pojawia się w wyniku działania sił obróbczych i interakcji narzędzia z materiałem. Problem pojawia się, gdy te wibracje osiągają zbyt wysoki poziom, co może prowadzić do:

- Obniżenia jakości powierzchni – wibracje powodują powstawanie mikrorys i nierówności na obrabianym detalu, co może wymagać dodatkowej obróbki wykańczającej.

- Zużycia narzędzi CNC – wibracje powodują większe obciążenie na narzędziu skrawającym, co skraca jego żywotność i prowadzi do częstszych wymian.

- Nieprecyzyjnych wymiarów – brak stabilności narzędzia skutkuje błędami wymiarowymi, co może prowadzić do produkcji wadliwych części.

Jak uchwyty narzędziowe wpływają na stabilność?

Uchwyty narzędziowe pełnią rolę łącznika między narzędziem skrawającym a obrabiarką. Ich zadaniem jest nie tylko trzymanie narzędzia w odpowiedniej pozycji, ale także minimalizowanie wibracji i zapewnienie stabilności podczas pracy. Odpowiedni wybór uchwytu narzędziowego może znacząco wpłynąć na jakość procesu obróbki poprzez:

- Redukcję luzów – uchwyty o wysokiej precyzji minimalizują luz między narzędziem a uchwytem, co zapobiega ruchom narzędzia podczas obróbki.

- Zmniejszenie wibracji – uchwyty wykonane z wysokiej jakości materiałów oraz z systemami tłumienia wibracji skutecznie eliminują drgania narzędzia.

- Zwiększenie sztywności mocowania – uchwyty o solidnej konstrukcji zapewniają pewne trzymanie narzędzia, co minimalizuje ryzyko przesunięcia się narzędzia podczas intensywnych operacji skrawania.

Kluczowe typy uchwytów narzędziowych zapewniające stabilność

Wybór odpowiedniego uchwytu narzędziowego zależy od rodzaju obróbki, materiału oraz wymaganej precyzji. Oto kilka rodzajów uchwytów, które skutecznie redukują wibracje i zwiększają stabilność narzędzia:

- Oprawki Shrink Fit (termokurczliwe) – zapewniają minimalny luz między narzędziem a uchwytem, co skutkuje dużą stabilnością i zmniejszoną ilością wibracji.

- Uchwyty hydrauliczne – wykorzystują ciśnienie hydrauliczne do mocowania narzędzia, co pozwala na równomierny docisk i doskonałą tłumienność wibracji.

- Oprawki Weldon – charakteryzują się bocznym zaciskiem śrubowym, który zapewnia mocne trzymanie narzędzia, idealne do obróbki ciężkich materiałów.

- Oprawki HSK (Hollow Shank Taper) – uchwyty o doskonałej stabilności, idealne do obróbki wysokoprędkościowej.

Jak unikać luzów i wibracji: Praktyczne wskazówki

Oprócz wyboru odpowiednich uchwytów narzędziowych, istnieje kilka dodatkowych działań, które można podjąć, aby zredukować wibracje i luzy podczas obróbki CNC:

- Regularna konserwacja uchwytów – sprawdzenie zużycia, czyszczenie i smarowanie elementów uchwytu pozwala zachować jego funkcjonalność i precyzję.

- Prawidłowe mocowanie narzędzi skrawających – upewnij się, że narzędzie (np. wiertło czy nóż tokarski) jest dokładnie dopasowane i mocno trzymane, bez luzów.

- Optymalizacja parametrów obróbki – dostosuj prędkości, posuwy i cięcia do możliwości maszyny oraz uchwytów, aby zredukować ryzyko wibracji.

- Użycie dynamicznego tłumienia drgań – w zaawansowanych operacjach warto zainwestować w systemy tłumienia drgań zintegrowane z narzędziami lub uchwytami narzędziowymi.

Korzyści wynikające z minimalizacji wibracji

Redukcja wibracji i luzów w procesie obróbki CNC ma wiele zalet w tym:

- Poprawa jakości powierzchni – detale są bardziej gładkie, co eliminuje konieczność dalszej obróbki wykańczającej.

- Wydłużenie żywotności narzędzi – mniejsze wibracje oznaczają mniejsze obciążenie narzędzi skrawających, co prowadzi do dłuższej ich trwałości.

- Zmniejszenie liczby wad produkcyjnych – stabilne narzędzie pozwala na uzyskanie bardziej precyzyjnych wymiarów i zmniejsza ryzyko powstawania wadliwych części.

- Zwiększenie efektywności produkcji – stabilne narzędzie pracuje szybciej i efektywniej, co skraca czas cyklu obróbki i zmniejsza liczbę przestojów.