Blog

Wpływ geometrii płytki tokarskiej na jakość obróbki

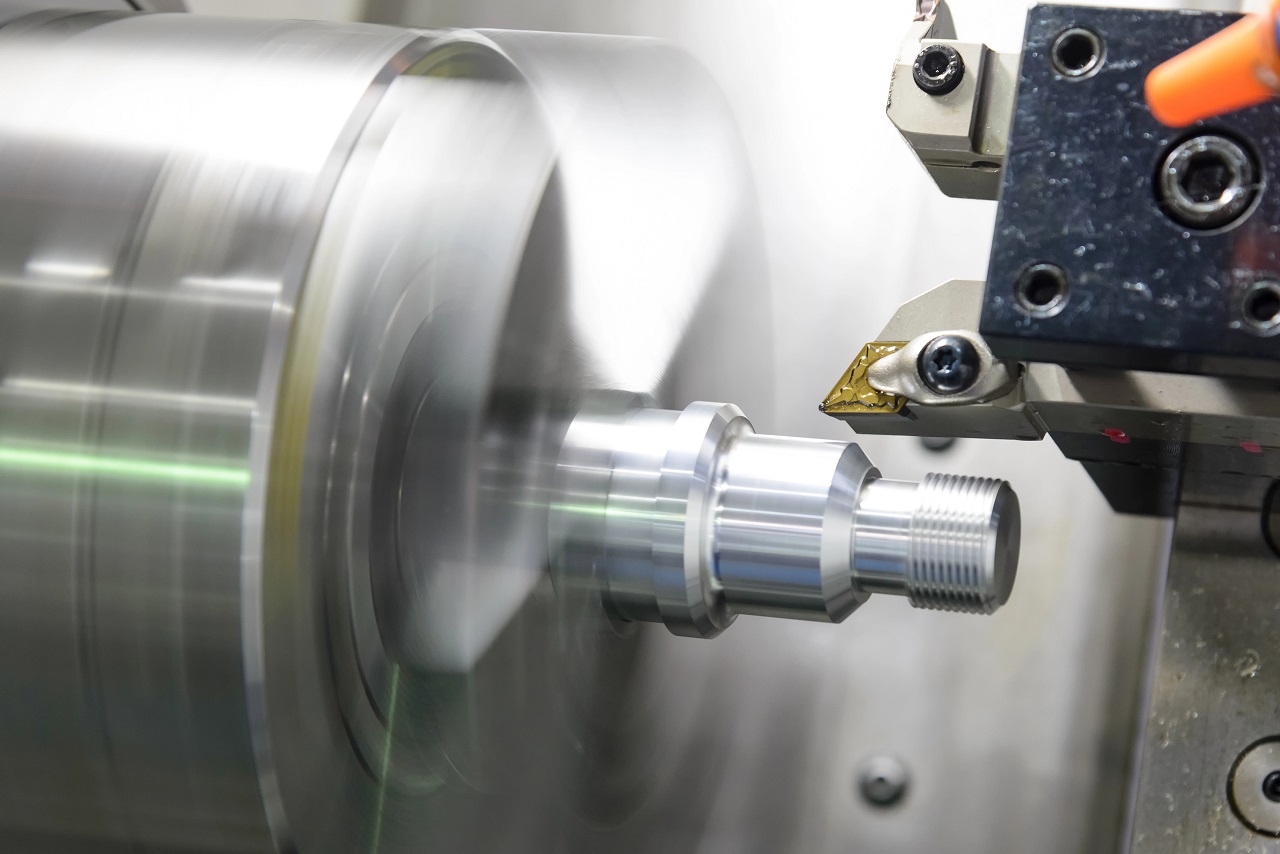

W obróbce CNC, precyzja i jakość powierzchni są niezwykle ważne, aby uzyskać doskonałe wyniki dokładności. Jednym z kluczowych czynników wpływających na te parametry jest geometria płytki tokarskiej. Kształt i kąt nachylenia płytek tokarskich mają bezpośredni wpływ na proces obróbki oraz jakość uzyskiwanej powierzchni. W tym artykule przyjrzymy się, jak różne aspekty geometrii płytki tokarskiej wpływają na wydajność narzędzi skrawających i jakie korzyści można uzyskać dzięki odpowiedniemu doborowi tych narzędzi.

Mamy w ofercie wszystko, czego potrzebujesz do operacji toczenia na obrabiarkach CNC w Twojej firmie. Noże tokarskie, płytki skrawające i oprzyrządowanie CNC od renomowanych producentów - sprawdź nasze katalogi narzędzi i skontaktuj się z nami.

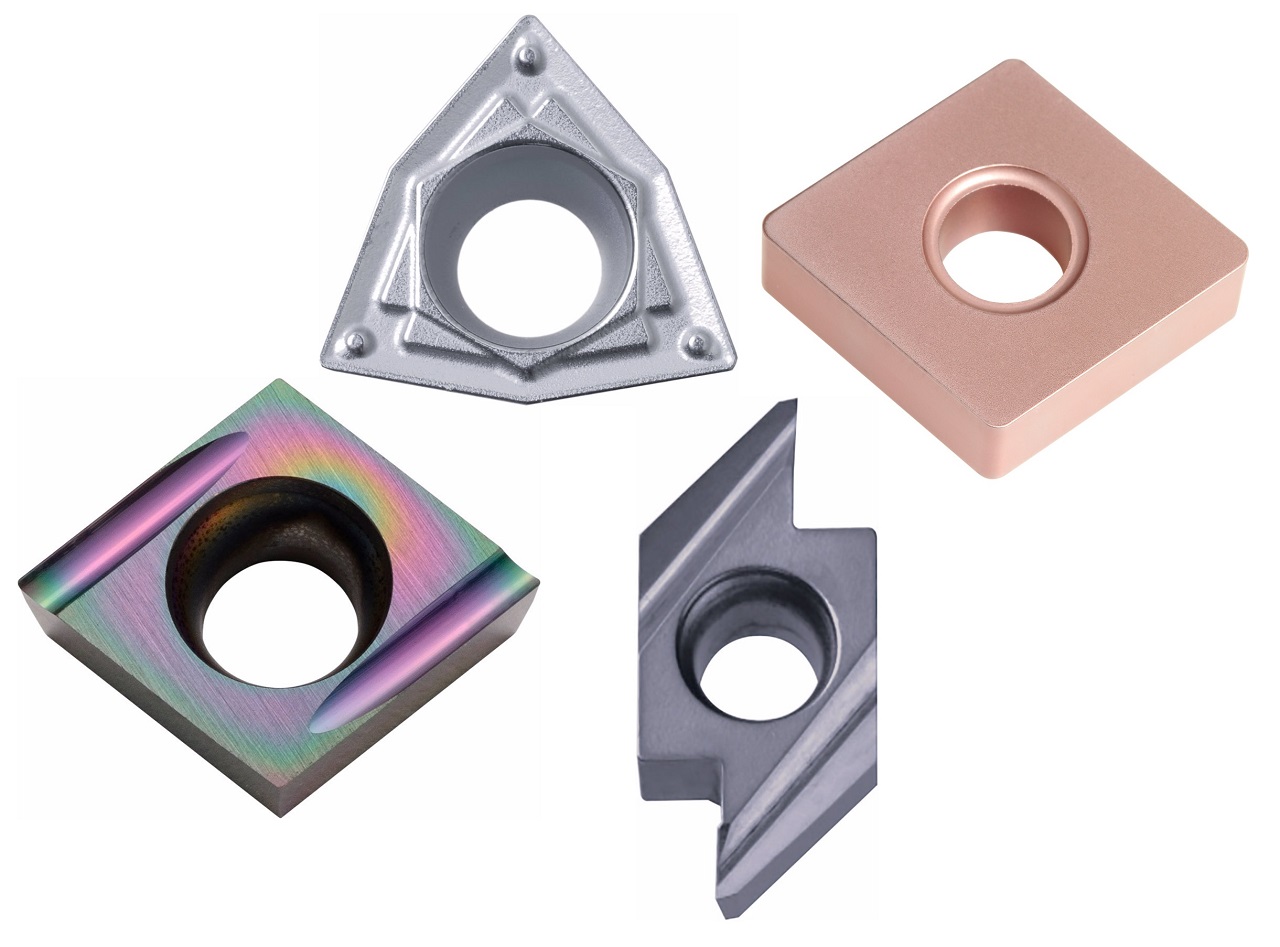

Kształt płytki tokarskiej

Kształt płytki tokarskiej determinuje sposób, w jaki narzędzie wchodzi w kontakt z materiałem oraz jak rozprowadza się siła skrawania. Oto kilka popularnych kształtów i ich wpływ na obróbkę:

- Kwadratowe płytki tokarskie: zapewniają stabilność i są idealne do prostych operacji toczenia. Mają większą liczbę krawędzi skrawających, co umożliwia ich wielokrotne wykorzystanie. Są doskonałe do obróbki zgrubnej, gdzie wymagana jest duża wytrzymałość narzędzia.

Trójkątne płytki tokarskie: posiadają trzy krawędzie skrawające, co sprawia, że są bardziej ekonomiczne. Idealne do operacji precyzyjnych, gdzie wymagane jest dokładne wykończenie powierzchni.

- Rombowe płytki tokarskie: często stosowane do toczenia zewnętrznego i wewnętrznego. Zapewniają dobrą równowagę między wytrzymałością a precyzją skrawania.

- Okrągłe płytki tokarskie: idealne do skomplikowanych kształtów i powierzchni. Rozpraszają siły skrawania na większą powierzchnię, co zmniejsza zużycie narzędzia.

- Płytki wielokątne, takie jak pentagonalne czy heksagonalne: są stosowane do obróbki specjalistycznej, gdzie wymagane jest skrawanie w różnych kierunkach. Idealne do maszyn wielooperacyjnych.

Kąt nachylenia płytki do toczenia

Kąt nachylenia płytki tokarskiej odnosi się do kąta między płaszczyzną narzędzia a powierzchnią materiału. Wpływa on na sposób, w jaki materiał jest skrawany oraz na jakość uzyskiwanej powierzchni. Oto, jak różne kąty nachylenia wpływają na obróbkę:

- Kąt dodatni: ułatwia skrawanie i redukuje siły skrawania. Idealny do obróbki materiałów miękkich i lepkich, takich jak aluminium i miedź. Zmniejsza ryzyko zadziorów i poprawia jakość powierzchni.

- Kąt ujemny: Zwiększa wytrzymałość krawędzi skrawającej. Lepszy do obróbki materiałów twardych, takich jak stal nierdzewna i żeliwo. Może powodować większe siły skrawania, ale zwiększa żywotność narzędzia.

- Noże tokarskie: Wybór noży tokarskich powinien być dostosowany do rodzaju operacji (toczenie zewnętrzne, wewnętrzne, profilowe) oraz materiału obrabianego.

- Uchwyty tokarskie: Stabilność uchwytu tokarskiego wpływa na wibracje i dokładność skrawania. Uchwyty powinny być dobrze dopasowane do narzędzia i płytki tokarskiej, zapewniając mocne trzymanie i minimalizując luz.

Zastosowanie odpowiednich narzędzi i uchwytów tokarskich

Wybór odpowiednich noży tokarskich i uchwytów tokarskich jest równie istotny jak geometria płytki tokarskiej. Odpowiednie narzędzia skrawające i uchwyty mogą poprawić stabilność narzędzia oraz precyzję obróbki, co przekłada się na lepszą jakość powierzchni i dłuższą żywotność narzędzi CNC.

Geometria płytki tokarskiej, w tym jej kształt i kąt nachylenia, ma kluczowy wpływ na jakość obróbki i wydajność narzędzi skrawających. Odpowiedni dobór płytki, noży tokarskich oraz uchwytów tokarskich pozwala na optymalizację procesu obróbki CNC, zwiększenie precyzji i poprawę jakości powierzchni. Zrozumienie tych zależności jest kluczowe dla każdej firmy zajmującej się obróbką CNC, dążącej do osiągnięcia najlepszych rezultatów.