Blog

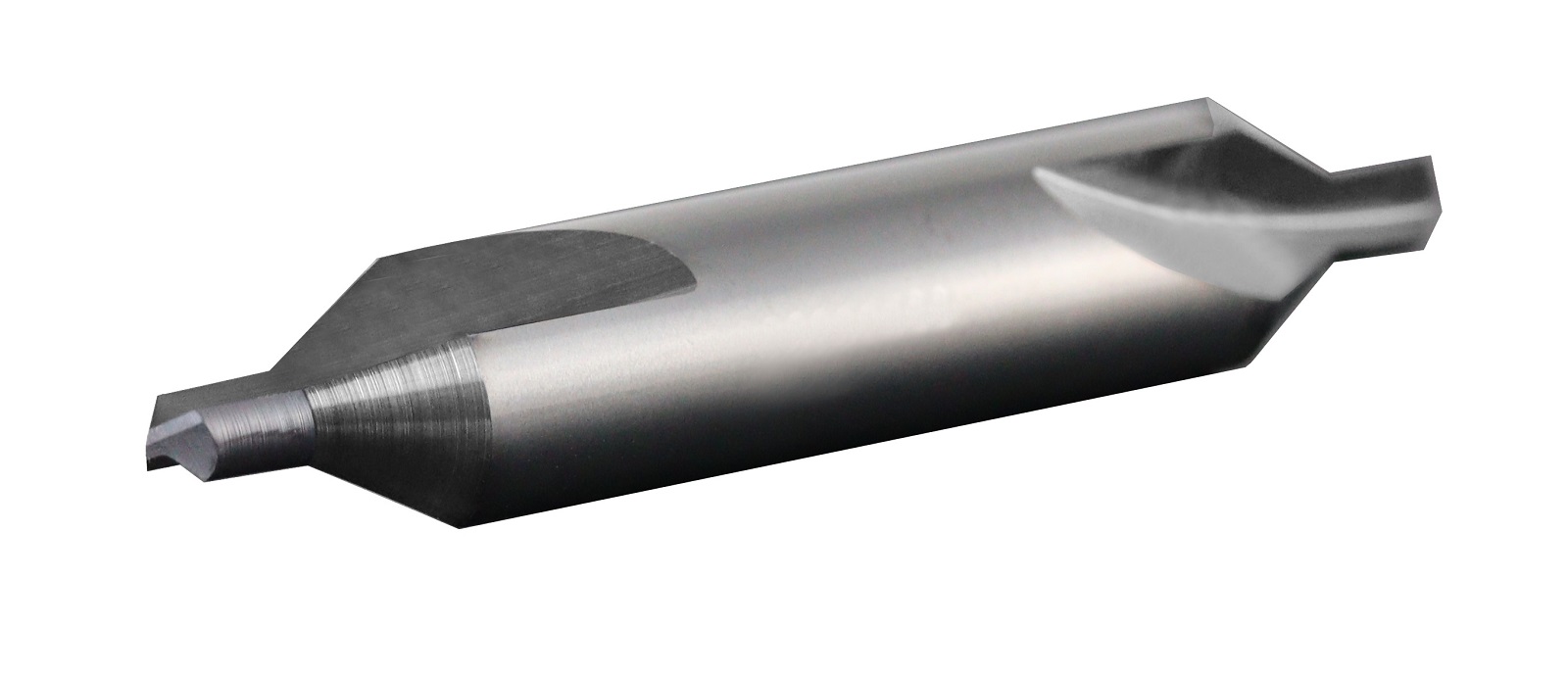

Nawiertaki CNC: preceyzyjne wiercenie otworów startowych

Nawiertaki CNC to jedne z niewątpliwie ważnych narzędzi stosowanych w procesach wiercenia CNC.Ich podstawowym zadaniem jest przygotowanie otworu startowego, który umożliwia prawidłowe prowadzenie wiertła i zapewnia osiowość oraz stabilność podczas dalszego wiercenia.

W naszej ofercie znajdziesz szeroki wybór narzędzi do wiercenia CNC dostosowanych do różnych materiałów i zastosowań. Oferujemy fachową obsługę oraz profesjonalne doradztwo w wyborze narzędzi, które najlepiej spełnią Tpotrzeby Twojej firmy. Zapraszamy do kontaktu.

Czym są nawiertaki CNC?

Nawiertaki to narzędzia o specyficznej geometrii, przeznaczone do wykonywania wstępnych zagłębień w materiale. W odróżnieniu od standardowych wierteł, nawiertaki charakteryzują się krótkim, sztywnym trzonem oraz spiczastą końcówką, co pozwala na precyzyjne i stabilne wykonanie otworu startowego. Wykorzystywane są przede wszystkim w maszynach CNC, gdzie wymagana jest wysoka dokładność pozycjonowania.

Rodzaje nawiertaków

W zależności od zastosowania i specyfiki obrabianego materiału, na rynku dostępne są różne rodzaje nawiertaków:

- Nawiertaki standardowe – przeznaczone do ogólnych zastosowań, sprawdzają się w obróbce stali, żeliwa czy metali kolorowych.

- Nawiertaki z węglika spiekanego – wykorzystywane do twardszych materiałów, takich jak stal nierdzewna czy stopy niklu. Charakteryzują się wyższą trwałością i odpornością na zużycie.

- Nawiertaki z powłokami ochronnymi – pokryte materiałami, takimi jak TiN (azotek tytanu) czy TiAlN (azotek tytanu i aluminium), które poprawiają ich właściwości skrawające oraz wydłużają żywotność.

Zastosowanie nawiertaków w obróbce CNC

Nawiertaki są niezastąpione w procesach obróbki wymagających najwyższej precyzji. Główne zastosowania obejmują:

- Przygotowanie otworów startowych – nawiertaki zapobiegają ślizganiu się wiertła po powierzchni materiału, co jest szczególnie ważne przy wierceniu w twardych materiałach.

- Centrowanie otworów – narzędzia te zapewniają idealne osiowanie, co jest kluczowe w procesach wieloetapowych, takich jak rozwiercanie czy gwintowanie.

- Obróbka wysokowydajna – stosowanie nawiertaków pozwala zminimalizować ryzyko uszkodzenia wiertła głównego i obniżyć koszty narzędzi.

Nawiertaki sto narzędzia skrawające używanezarówno w produkcji jednostkowej, jak i masowej.

- Produkcja jednostkowa i małoseryjna – szczególnie w prototypowaniu, gdzie wymagana jest wysoka elastyczność i precyzja.

- Produkcja seryjna i wielkoseryjna – szczególnie w motoryzacji i lotnictwie, gdzie dokładność otworów jest kluczowa dla bezpieczeństwa i niezawodności produktu.

Jak dobrać odpowiedni nawiertak?

Dobór nawiertaka zależy od kilku kluczowych czynników, takich jak rodzaj obrabianego materiału, głębokość otworu oraz precyzja wymagana w danym procesie. Oto kilka wskazówek, na jakie czynniki należy zwrócić uwagę przy wyborze odpowiedniego narzędzia:

- Rodzaj materiału – dla stali nierdzewnej czy stopów tytanu warto wybrać nawiertaki z węglika spiekanego lub z powłokami ochronnymi.

- Geometria narzędzia – odpowiednio dobrana geometria końcówki zapewnia lepsze osiowanie i stabilność podczas obróbki.

- Prędkość skrawania – nowoczesne nawiertaki CNC pozwalają na pracę z wysokimi prędkościami obrotowymi, co skraca czas cyklu produkcyjnego.

Podsumowanie

Nawiertaki CNC odgrywają kluczową rolę w procesach obróbki wymagających precyzji i niezawodności. Ich zastosowanie pozwala na uzyskanie lepszej jakości otworów, zmniejszenie ryzyka uszkodzenia narzędzi głównych oraz obniżenie kosztów produkcji. Wybór odpowiedniego nawiertaka powinien być uzależniony od rodzaju materiału i specyfiki obróbki, a inwestycja w wysokiej jakości narzędzia z pewnością zwróci się w postaci efektywniejszych procesów i dłuższej żywotności narzędzi.